Produire un biosimilaire, ce n’est pas comme fabriquer un médicament générique. Si un générique est une copie exacte d’une molécule chimique, un biosimilaire tente de reproduire une protéine vivante, fabriquée dans des cellules vivantes. Et là, rien n’est simple. Même une variation minuscule dans la température, le pH, ou le type de milieu de culture peut modifier la structure de la protéine - et avec elle, son efficacité, sa sécurité, ou même son comportement dans le corps. C’est pourquoi on dit dans l’industrie : le processus définit le produit.

La difficulté de copier ce qu’on ne voit pas

Les laboratoires qui développent des biosimilaires n’ont pas accès aux recettes secrètes des fabricants d’origine. Ils ne savent pas exactement quelles cellules ont été utilisées, à quelle vitesse elles ont été nourries, ni comment les protéines ont été purifiées. Ils doivent deviner cette « empreinte moléculaire » en analysant des échantillons du médicament d’origine. C’est comme essayer de recréer un plat gastronomique sans connaître les ingrédients, ni les temps de cuisson, ni les techniques de cuisson. Il faut faire des centaines d’essais, mesurer des milliers de paramètres, et comparer chaque version à la référence. Une seule erreur dans la glycosylation - l’ajout de sucres à la protéine - peut changer la façon dont le médicament est éliminé du corps. Un biosimilaire avec un profil de glycosylation différent peut rester trop longtemps dans le sang, ou au contraire, disparaître trop vite. Résultat ? Moins d’efficacité, ou des effets indésirables inattendus.

Passer du laboratoire à l’usine : un saut dangereux

Quand tout fonctionne bien dans un petit bioréacteur de 10 litres, on pense que ça va se reproduire à grande échelle. Ce n’est pas vrai. Dans un bioréacteur de 2 000 litres, la manière dont l’oxygène se répartit, comment les cellules sont mélangées, ou même la température à chaque point du récipient change. Les cellules ne « sentent » plus la même chose. Elles produisent une protéine légèrement différente. Pour éviter ça, les fabricants doivent recalibrer chaque paramètre : vitesse de mélange, débit d’air, mode d’alimentation des cellules. C’est un peu comme ajuster les réglages d’une machine complexe sans manuel d’instruction. Et ce n’est pas seulement une question technique : beaucoup d’usines, surtout les plus petites, n’ont pas les équipements nécessaires. Installer un grand bioréacteur, c’est coûteux. Il faut de la place, de l’électricité, du personnel formé. Pour beaucoup, c’est un obstacle insurmontable.

La chaîne du froid : une faiblesse critique

Les biosimilaires sont fragiles. Une fois produits, ils doivent être transportés, stockés, et remplis dans des seringues dans des conditions strictes. Une température trop élevée pendant quelques heures, un sac de stockage percé, une mauvaise manipulation - tout cela peut détruire une production entière. Et ce n’est pas une perte mineure : une seule série de biosimilaires peut coûter des millions d’euros. Le temps est un ennemi. Plus on attend entre la fabrication et l’emballage, plus le risque augmente. Les fabricants doivent donc avoir des systèmes de logistique ultra-rigoureux, avec des capteurs en temps réel, des protocoles de traçabilité, et des partenaires logistiques fiables. Un seul échec dans cette chaîne peut entraîner une pénurie de médicaments, avec des conséquences pour les patients.

La bataille des normes et des régulateurs

Chaque pays a ses propres règles pour approuver un biosimilaire. L’EMA en Europe, la FDA aux États-Unis, l’ANSM en France - tous exigent des données analytiques, précliniques, et cliniques. Mais leurs exigences ne sont pas toujours alignées. Il faut prouver non seulement que le biosimilaire est similaire à la référence, mais aussi que chaque lot produit dans les années à venir le sera toujours. Cela demande des laboratoires ultra-sophistiqués, capables de mesurer des différences à l’échelle du milliardième de gramme. Il faut des techniques comme la spectrométrie de masse, la chromatographie en phase liquide, ou l’électrophorèse capillaire. Pas n’importe quel laboratoire peut le faire. Et il faut des experts qui comprennent ces outils, pas seulement des techniciens. La réglementation évolue vite. En 2023, la FDA a publié de nouvelles lignes directrices pour clarifier les attentes en matière d’analyse structurale. Ceux qui ne suivent pas ne sont pas approuvés.

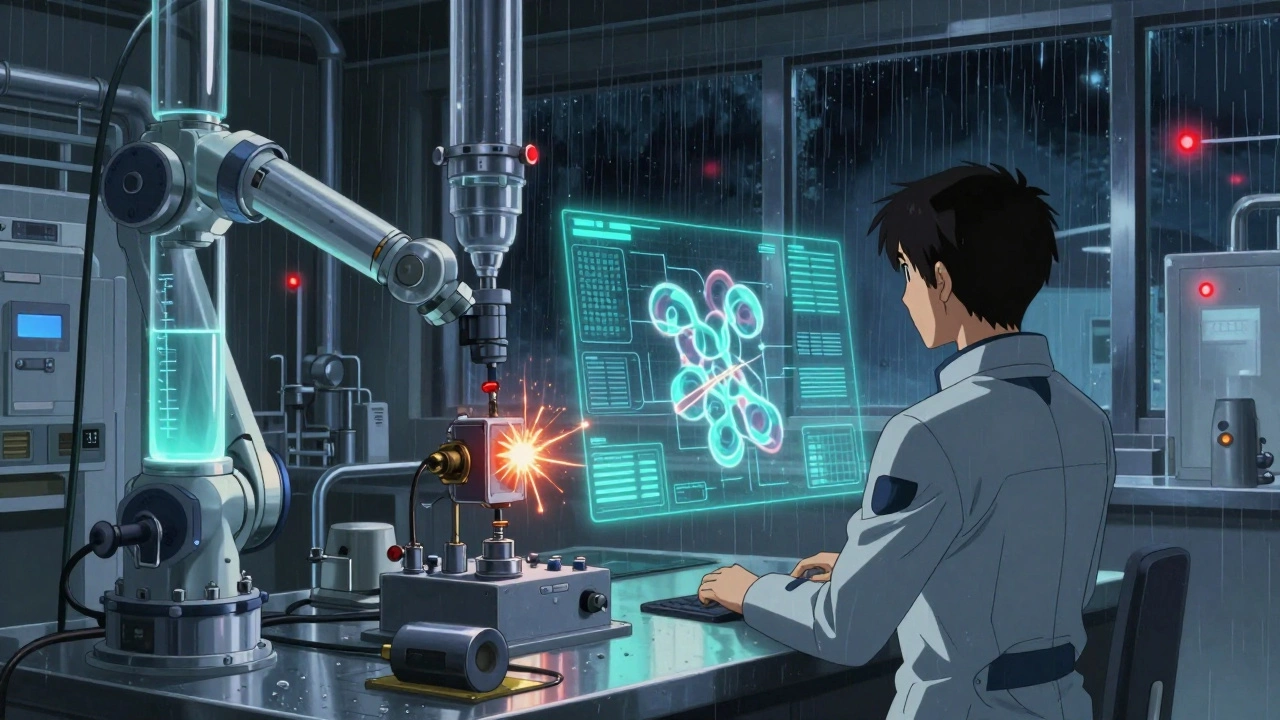

Les solutions : automatisation, technologies jetables et intelligence artificielle

Face à ces défis, les fabricants adoptent de nouvelles technologies. Les bioréacteurs à usage unique ont révolutionné la production : pas besoin de nettoyer entre deux lots, moins de risque de contamination, et des changements de produit plus rapides. Les systèmes automatisés réduisent les erreurs humaines pendant le remplissage et l’étiquetage. La technologie de contrôle en temps réel (PAT) permet de surveiller la qualité pendant la fabrication - pas après. Si un paramètre s’écarte, le système ajuste automatiquement. Et maintenant, l’intelligence artificielle entre en jeu : elle analyse des milliers de données historiques pour prédire quelles variations pourraient causer des problèmes avant qu’elles ne surviennent. C’est comme avoir un ingénieur qui surveille chaque étape, 24 heures sur 24. Ces outils ne rendent pas la fabrication facile, mais ils la rendent plus fiable.

Un marché en croissance, mais réservé aux grands

Le marché mondial des biosimilaires devrait passer de 7,9 milliards de dollars en 2022 à plus de 58 milliards en 2030. Pourtant, seuls les grands acteurs ont les moyens d’entrer dans ce jeu. Il faut des investissements de centaines de millions d’euros, des équipes de scientifiques, des usines certifiées cGMP, et des années de développement. Les petites entreprises n’ont pas les ressources pour surmonter les obstacles techniques et réglementaires. De plus, la capacité de production est limitée. Même les plus grands fabricants peinent à répondre à la demande. Quand une usine rencontre un problème de qualité, il n’y a pas de stock de rechange. Cela peut entraîner des pénuries de médicaments essentiels. Les solutions de production flexible, comme les usines modulaires avec des bioréacteurs jetables, commencent à émerger. Mais elles ne sont pas encore la norme.

Le futur : des biosimilaires plus complexes, des défis plus grands

Les prochains biosimilaires ne seront pas des anticorps simples. Ce seront des anticorps bispecifiques, des conjugués anticorps-médicament, ou des protéines fusionnées. Ces molécules sont encore plus complexes. Elles nécessitent des étapes de purification supplémentaires, des processus de repliement précis, et des contrôles encore plus rigoureux. Chaque nouvelle étape ajoute un point de défaillance. Ce n’est plus une chaîne de production - c’est une machine à cinq rouages, où si l’un échoue, tout s’arrête. Le futur appartient à ceux qui maîtrisent à la fois la science, la technologie, et la réglementation. Ceux qui peuvent produire des biosimilaires de haute qualité, à un coût abordable, et de manière constante. Les autres risquent de disparaître.

Pourquoi un biosimilaire n’est-il pas un générique ?

Un générique est une copie chimique exacte d’une molécule simple, fabriquée par synthèse. Un biosimilaire est une copie approchée d’une protéine complexe, produite par des cellules vivantes. Même avec les mêmes ingrédients, deux lots de biosimilaires peuvent légèrement différer. C’est pourquoi on parle de « similarité » et non d’« identité ».

Qu’est-ce que la glycosylation et pourquoi est-elle si importante ?

La glycosylation est l’ajout de chaînes de sucres à une protéine. Ces sucres influencent la stabilité, la durée de vie dans le sang, et la façon dont la protéine interagit avec les cellules du corps. Même une petite variation peut rendre un biosimilaire moins efficace ou plus risqué. C’est l’un des paramètres les plus difficiles à contrôler lors de la fabrication.

Pourquoi les biosimilaires coûtent-ils encore cher malgré la concurrence ?

Parce que la fabrication est extrêmement complexe. Il faut des installations spécialisées, des technologies coûteuses, des experts hautement qualifiés, et des années de développement. Même si les prix sont plus bas que les médicaments d’origine, les coûts de production restent très élevés - ce qui limite la baisse des prix.

Quelles technologies aident à réduire les risques de production ?

Les bioréacteurs à usage unique réduisent les risques de contamination. L’automatisation minimise les erreurs humaines. La technologie de contrôle en temps réel (PAT) permet d’ajuster le processus pendant la fabrication. L’intelligence artificielle prédit les défaillances avant qu’elles ne surviennent. Ensemble, ces outils rendent la production plus fiable.

Les petites entreprises peuvent-elles entrer sur ce marché ?

C’est très difficile. Les investissements initiaux dépassent souvent 500 millions d’euros. Il faut des usines certifiées cGMP, des laboratoires d’analyse de pointe, et une expertise en biologie moléculaire. La plupart des petits acteurs ne peuvent pas assumer ce risque. Le marché tend à se concentrer entre quelques grands groupes.

Manon Renard

décembre 12, 2025 AT 13:39La complexité de ces processus me fait réfléchir à comment on peut encore croire qu’un médicament est juste une molécule. C’est une vie entière, une danse cellulaire, qu’on essaie de copier. Et on s’étonne que ça coûte cher ?

Angelique Manglallan

décembre 14, 2025 AT 12:06Je vois des laboratoires qui jouent aux détectives avec des protéines comme si c’était un crime organisé. On a des millions d’euros à investir pour deviner ce que Big Pharma garde sous le coude. Et en plus, on doit prouver que notre copie est *assez* proche. C’est du Kafka avec des bioréacteurs.

James Harris

décembre 15, 2025 AT 19:15Le processus définit le produit. Point. Fin de l’histoire. Si tu changes un truc, tu changes tout. C’est pas compliqué.

Marcel Kolsteren

décembre 17, 2025 AT 04:56Je trouve ça incroyablement inspirant que des gens arrivent à reproduire des protéines vivantes avec des outils qui ressemblent à des machines de sci-fi. Même si c’est dur, même si c’est cher… c’est de la magie biologique. On devrait être plus fiers de ce qu’on arrive à faire.

michel laboureau-couronne

décembre 18, 2025 AT 05:09Je travaille dans une petite usine de biotech. On a un bioréacteur de 50L, et on se casse la tête chaque jour pour garder la température stable. Ce que tu décris… c’est notre réalité. On n’a pas d’IA, pas de capteurs en temps réel. Juste des gens qui ne dorment pas assez.

Alexis Winters

décembre 19, 2025 AT 09:11La réglementation, bien qu’imparfaite, est essentielle. Sans normes strictes, on risque des produits instables, des effets indésirables, et une perte de confiance des patients. La science ne peut pas être improvisée - même si la pression économique est énorme.

Fanta Bathily

décembre 20, 2025 AT 12:39En Afrique, on n’a même pas accès à ces médicaments. On parle de millions d’euros et de bioréacteurs, mais les patients ici meurent parce qu’ils ne reçoivent pas les traitements de base. La complexité est une luxury.

Margaux Brick

décembre 21, 2025 AT 19:48Je suis tellement fière de ceux qui travaillent là-dedans. Je connais un labo à Lyon qui a réussi leur premier biosimilaire après 7 ans. Ils ont tout perdu, puis tout reconstruit. Et maintenant, ils vendent à 40% moins cher. Ce sont des héros sans cape.

Didier Bottineau

décembre 23, 2025 AT 11:16Le truc avec l’IA, c’est qu’elle apprend sur des données biaisées. Si les données de référence viennent d’un labo américain, et qu’on les applique à une production en France, on risque de rater la glycosylation. J’ai vu ça arriver. Et non, c’est pas une typo, c’est une catastrophe.

Audrey Anyanwu

décembre 24, 2025 AT 12:45Personne parle du fait que les biosimilaires sont souvent plus chers que les génériques… mais moins chers que les originaux. Donc en fait, on paie un prix intermédiaire pour un produit qui est… presque pareil ? C’est pas un peu du vol ?

Muriel Randrianjafy

décembre 26, 2025 AT 00:30Le processus définit le produit ? Non, c’est juste un prétexte pour que les gros gardent le monopole. Si c’était vraiment impossible à copier, pourquoi les brevets expirent ? C’est juste de la manipulation du marché.

Sophie Britte

décembre 26, 2025 AT 05:13Je trouve ça fascinant qu’on puisse contrôler une protéine vivante avec des algorithmes. C’est comme si on avait appris à parler la langue des cellules. On est pas encore maîtres, mais on commence à comprendre leurs murmures.

Manon Renard

décembre 26, 2025 AT 07:55Je pense que la vraie révolution, ce n’est pas l’IA ou les bioréacteurs jetables. C’est de reconnaître que la biologie n’est pas une usine. Elle est vivante. Et tant qu’on traitera les cellules comme des pièces détachées, on continuera à échouer. Il faut apprendre à collaborer avec la vie, pas la forcer.